Інженери NASA протестували 3D-друк компонентів ракетних двигунів

При цьому для створення використовувалися два різних метал, пише Tehnot.

"Для виробництва застосовувався вдосконалений метод лазерного друку, який дав можливість скоротити на третину витрати і вдвічі прискорити виробництво. У новій версії використовується технологія гібридного процесу 3D-друку, а саме – автоматизоване порошкове лазерне осадження. В промінь лазера подається металевий порошок, який плавиться в потоці енергії. Прототип запальника друкували з міді і сплаву на основі нікелю і хрому", - йдеться у публікації.

Як вказується, застосування 3D-друку для компонентів авіаційних і ракетних двигунів вже не новинка. Проте раніше вдавалося друкувати деталі тільки з одного металу. У даному ж випадку вдалося створити запальник – ключовий елемент у механізмі запалення. Справа в тому, що його створення припускає з’єднання між собою різних металевих сплавів. Раніше це досягалося методом пайки, а також вимагало високої кваліфікації та тривалого часу. У результаті виходила біметалева складова.

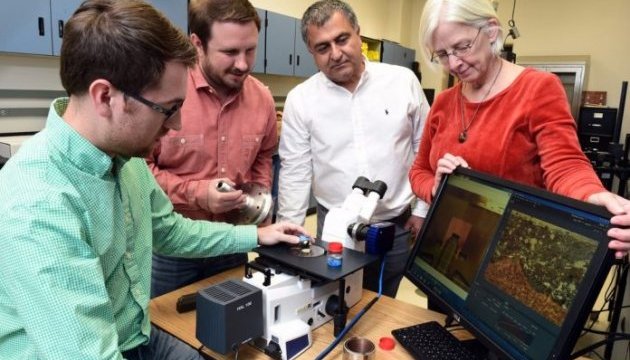

"Ліквідація процесу пайки і використання 3D-друкованих біметалевих деталей знижує не тільки витрати виробництва, але і ризики за рахунок підвищення надійності. Новий метод усуває жорсткий перехід між металами, відповідно там не з’являться тріщини", - зазначає Маджид Бабай, керівник лабораторії матеріалів і процесів Космічного центру NASA.